Somos una empresa de servicios de consultoría...

Ser una organización líder en servicios de consultoría...

Desarrollar las competencias del recurso humano...

Conoce a nuestro

Director Ejecutivo

Ingeniero Industrial

Formado en Teoría de Restricciones (TOC), Goldratt Institute, USA

Formado en Manufactura Esbelta (Lean Manufacturing) y Six Sigma, Ford Motor Company, USA

Formado en Mantenimiento Productivo Total (TPM), TPM USA Institute, USA

Formado en Mantenimiento Productivo Total (TPM), Instituto de Estudios Superiores de Monterrey, ITESM, México

Certificado como consultor en Mantenimiento Productivo Total TPM por el Instituto Japonés de Mantenimiento de Plantas

(JIPM). Certificación mundial No. 614. – Japón, USA

Certificado Lean - Six Sigma Black Belt - Sociedad Americana para la Calidad (ASQ) – USA.

Certificado en Lean Office - University of Michigan - USA.

Certificado en Método Toyota para Gerenciar a las personas hacia la Mejora – University of Michigan - USA.

(Entrenado de forma práctica en Detroit Diesel, Mercedez Benz Corporation)

Más de 20 años como Consultor de empresas de Manufactura y de Servicios para la implementación de Herramientas

de Mejora Continua (5S, SMED, TPM, Kaizen, Poka-yoke, Lean Manufacturing, Lean Office, Lean Healthcare) en

Venezuela y en América Latina.

Más de 100 Proyectos de Implementación (Formación + Asesoría) con ahorros de varios MM USD.

Más de 30.000 personas capacitadas (Presidentes, Directores, Gerentes, Jefes, Supervisores, Personal de Base),

y asesoradas en su sitio de trabajo para la implementación de Herramientas de Mejora Continua.

Expositor invitado a Jornadas de Actualización de Ingeniería Industrial en varias universidades.

Soluciones para empresas

Alimentos, Químicos, Plásticos, Construcción, Farmacéuticas, Siderúrgicas, Minería.

La Manufactura Esbelta tiene como objetivo principal la Maximización del Valor (Desde el punto de vista del Cliente Final) a través de la contínua eliminación de los Desperdicios(=Costos) en los Procesos y de las alineaciones y las secuenciaciones óptimas de sus etapas. Se trata de una filosofía gerencial inspirada en las prácticas y resultados del Sistema de Producción de Toyota. Hoy en día aplicada en las empresas de diversos sectores de la Manufactura y de los Servicios en los países.

El Mapa del Flujo de Valor es una representación gráfica del flujo de un proceso, con datos claves para identificar, medir y visualizar gráficamente las pérdidas de cualquier proceso de Manufactura, Administrativo o de Servicios, para luego, poder planificar acciones para reducir dichas pérdidas y así robustecer tu negocio o empresa, con la participación de las personas de cada proceso en cuestión.

Las 5S han resultado ser la solución para mejorar radicalmente los niveles de orden y de limpieza en las empresas. Hay que ser cuidadoso en NO interpretar las 5S como una metodología que sólo proporcionará unos niveles de orden y de limpieza, sino que, fácilmente puede llevar a las empresas, como lo ha hecho con muchas en el mundo, a mejorar drásticamente sus Indicadores de Gestión (Productividad, Calidad, Costos, Seguridad, Gente). Esto como consecuencia de eliminar los Desperdicios (=Costos, Improductividad, Retrasos, Inseguridad) debidos a la falta de los niveles necesarios de orden y de limpieza que se encuentran en las Áreas, Procesos e Instalaciones.

En los procesos y operaciones de las empresas de Manufactura y de Servicios, ocurren con frecuencia errores que causan diferentes efectos en los resultados de las mismas. Son varias las causas de dichos errores. Se ha intentado utilizar la creatividad (Factor trascendental para este propósito) y se han obtenido mejoras importantes, sin embargo, se ha concluido que ha faltado el enfoque de la PREVENCIÓN, basado en el monitoreo, en las respuestas rápidas a las necesidades, todo, de forma VISUAL.

Una de las herramientas más utilizadas en el mundo por las empresas para lograr este objetivo (Control y prevención de recurrencia de errores = Defectos, accidentes, otros) es el Control Visual. Esta metodología puede ser aplicada en todas las áreas de una empresa.

Una de las principales causas de pérdidas de productividad en las empresas de Manufactura, es el tiempo que se dedica a hacer cambios de producto (Son cambios que se le hacen a las máquinas o líneas para elaborar en ellas, diferentes tipos de productos) Según estadísticas, en promedio, representan una Pérdida = Desperdicio = Costo que oscila entre el 25% - 50% del tiempo programado para producir en la industria de manufactura. Aplicando el S.M.E.D, se podrá reducir de forma drástica este Desperdicio=Costo y aumentar productividad!.

Uno de los retos más importantes que tienen las empresas de Manufactura y de Servicios, es poder mantener la calidad de sus productos o servicios. Estas han intentado lograrlo, pero cuando han analizado las causas por las cuales lo han logrado parcialmente y no totalmente, han determinado que son varias, pero una de las más importantes es la variable de Mano de obra (Gente). Las personas continuamente, por diferentes razones, pueden cometen errores, que tienen como consecuencia Defectos de Calidad, Accidentes = Costos en los productos o servicios de las empresas. Para reducir dicho tipo de Desperdicios las empresas utilizan los Dispositivos A Prueba de Errores o Poka – Yoke. Hay toda una metodología definida para desplegar esta herramienta en las empresas.

¿Cuántos Desperdicios (Tiempo, económicos, motivacionales) le pueden ocasionar a negocios y empresas la falta de alineación de sus líderes hacia los objetivos primordiales? Puede ser por que no están establecidos los objetivos, o porque no hay la alineación antes mencionada. La Gerencia Diaria de la Operación ( De la empresa o del negocio) es una metodología estructurada, utilizada por las mejores empresas a nivel mundial, para liderar, administrar y controlar adecuadamente la operación del negocio y enfocarlo hacia los objetivos.

En los tiempos actuales, las empresas que son sobresalientes en sus resultados y también respecto a sus competidores, son aquellas que comprenden y aplican la importancia que tiene lo aceptable sobre lo que no es. Para lograrlo, han establecido ¨Normas¨ y ¨Prácticas¨ en procesos, calidad de productos o servicios, políticas de empleo, relaciones con los clientes, etc. La estandarización es la herramienta de la Mejora Continua que tiene toda la estructura para ayudar a cualquier empresa o negocio a evitar los Desperdicios (Variabilidad de procesos) causados por la falta de estándares y de su uso.

Las empresas necesitan mantenerse competitivas. Para ello, uno de los requisitos más importantes es comprender que el mundo de los negocios contínuamente está cambiando, nuevas tecnologías se adquieren, nuevos competidores se desarrollan. La relación es directa entre la competitividad y la capacidad que tenga cualquier empresa para adaptarse a los cambios del entorno. Una de las formas de adaptarse a dichos cambios es trabajar de forma contínua en la mejora de los aspectos importantes de una empresa, entre los que podemos mencionar, Medio ambiente, Mano de obra, métodos, Materias primas y Máquinas, eliminando sus Desperdicios (Costos innecesarios) con la participación y protagonismo de todas las personas de la empresa, usando el Kaizen.

En el día a día, en los negocios, en las empresas, existe la necesidad de innovar en productos, en servicios, para satisfacer nuevas necesidades de clientes en un mundo cambiante.

El Design Thinking es la metodología que te ayudará a hacer efectivo el Proceso de Innovación

En la industria de la manufactura, las máquinas son un factor determinante en los Resultados del Negocio, debido a que, son éstas las que fabrican el producto y es éste la Razón de ser del Negocio.

En función de lograr este objetivo de mantenerlas funcionando, el Mantenimiento Productivo Total (T.P.M.) ha resultado ser uno de los modelos que más le ha dado resultados a las empresas.

El T.P.M. Maximiza la Efectividad Total de los Equipos (OEE: Overall Effectiveness Equipment) para empresas de Manufactura y la Efectividad Global de la Planta (G.P.E.) para empresas de Procesos Continuos, por medio de la Reducción sistemática y sostenida de las Grandes Pérdidas que éstos le inducen al Procesos de Producción y así, a la empresa.

En el negocio de la manufactura de productos, las máquinas tienen un papel principal pues generalmente son ellas las que convierten materias primas en productos. Para hacerlo, las máquinas deben funcionar adecuadamente con la menor cantidad de Pérdidas (Costos Innecesarios). La Efectividad Total de los Equipos/Máquinas/Líneas (ETE) es la forma adecuada para medir cuáles son los reales aportes y cuáles son las verdaderas pérdidas que éstas le están ocasionando a tu empresa, a tu negocio, para, después de identificarlas, poder eliminarlas o reducirlas con el Mantenimiento Productivo Total (TPM). Medir la eficiencia no es suficiente.

En la industria de la manufactura, las máquinas son un factor determinante en los Resultados del Negocio, debido a que, son éstas las que fabrican el producto, y, es éste la Razón de ser del Negocio. En función de lograr este objetivo de mantenerlas funcionando sin Paradas (Desperdicios), es importante conocer que una de las estrategias que han utilizado las empresas que lo han logrado ha sido la incorporación del personal de Producción en el Mantenimiento Básico de su máquina. A estas actividades básicas se les llama Mantenimiento Autónomo. Es un aporte en el objetivo común de conservar los equipos junto al Dpto. de Mantenimiento.

¿Cuántos Desperdicios (Pérdidas de tiempo, económicas, motivacionales) causa a las personas, negocios y empresas, la improvisación hacia el logro de los objetivos? La improvisación nos impide llegar a los objetivos. Para resolver esto, el mundo ha utilizado la herramienta de la planificación. El tema está, en que existen métodos para planificar que no contienen la información mínima para lograr ser efectivos. La Planificación Efectiva si los contiene.

Aduanas, Aerolineas, Transporte, Encomiendas, Bancos, Instituciones Educativas, Ministerios, Gobernaciones, Alcaldías, Clínicas, Hospitales, Hoteles.

La Oficina/Servicio Esbelto tiene como objetivo principal la Maximización del Valor (Desde el punto de vista del Cliente Final) a través de la contínua eliminación de los Desperdicios(=Costos) en los Procesos y de las alineaciones y las secuenciaciones óptimas de sus etapas. Se trata de una filosofía gerencial inspirada en las prácticas y resultados del Sistema de Producción de Toyota. Hoy en día aplicada en las empresas de diversos sectores de la Manufactura y de los Servicios en los países.

El Mapa del Flujo de Valor es una representación gráfica del flujo de un proceso, con datos claves para identificar, medir y visualizar gráficamente las pérdidas de cualquier proceso de Manufactura, Administrativo o de Servicios, para luego, poder planificar acciones para reducir dichas pérdidas y así robustecer tu negocio o empresa, con la participación de las personas de cada proceso en cuestión.

Las 5S han resultado ser la solución para mejorar radicalmente los niveles de orden y de limpieza en las empresas. Hay que ser cuidadoso en NO interpretar las 5S como una metodología que sólo proporcionará unos niveles de orden y de limpieza, sino que, fácilmente puede llevar a las empresas, como lo ha hecho con muchas en el mundo, a mejorar drásticamente sus Indicadores de Gestión (Productividad, Calidad, Costos, Seguridad, Gente). Esto como consecuencia de eliminar los Desperdicios (=Costos, Improductividad, Retrasos, Inseguridad) debidos a la falta de los niveles necesarios de orden y de limpieza que se encuentran en las Áreas, Procesos e Instalaciones.

En los procesos y operaciones de las empresas de Manufactura y de Servicios, ocurren con frecuencia errores que causan diferentes efectos en los resultados de las mismas. Son varias las causas de dichos errores. Se ha intentado utilizar la creatividad (Factor trascendental para este propósito) y se han obtenido mejoras importantes, sin embargo, se ha concluido que ha faltado el enfoque de la PREVENCIÓN, basado en el monitoreo, en las respuestas rápidas a las necesidades, todo, de forma VISUAL.

Una de las herramientas más utilizadas en el mundo por las empresas para lograr este objetivo (Control y prevención de recurrencia de errores = Defectos, accidentes, otros) es el Control Visual. Esta metodología puede ser aplicada en todas las áreas de una empresa.

¿Cuántos Desperdicios (Tiempo, económicos, motivacionales) le pueden ocasionar a negocios y empresas la falta de alineación de sus líderes hacia los objetivos primordiales? Puede ser por que no están establecidos los objetivos, o porque no hay la alineación antes mencionada. La Gerencia Diaria de la Operación ( De la empresa o del negocio) es una metodología estructurada, utilizada por las mejores empresas a nivel mundial, para liderar, administrar y controlar adecuadamente la operación del negocio y enfocarlo hacia los objetivos.

¿Cuántos Desperdicios (Pérdidas de tiempo, económicas, motivacionales) causa a las personas, negocios y empresas, la improvisación hacia el logro de los objetivos? La improvisación nos impide llegar a los objetivos. Para resolver esto, el mundo ha utilizado la herramienta de la planificación. El tema está, en que existen métodos para planificar que no contienen la información mínima para lograr ser efectivos. La Planificación Efectiva si los contiene.

En la industria de la manufactura, las máquinas son un factor determinante en los Resultados del Negocio, debido a que, son éstas las que fabrican el producto, y, es éste la Razón de ser del Negocio. En función de lograr este objetivo de mantenerlas funcionando sin Paradas (Desperdicios), es importante conocer que una de las estrategias que han utilizado las empresas que lo han logrado ha sido la incorporación del personal de Producción en el Mantenimiento Básico de su máquina. A estas actividades básicas se les llama Mantenimiento Autónomo. Es un aporte en el objetivo común de conservar los equipos junto al Dpto. de Mantenimiento.

Las empresas necesitan mantenerse competitivas. Para ello, uno de los requisitos más importantes es comprender que el mundo de los negocios contínuamente está cambiando, nuevas tecnologías se adquieren, nuevos competidores se desarrollan. La relación es directa entre la competitividad y la capacidad que tenga cualquier empresa para adaptarse a los cambios del entorno. Una de las formas de adaptarse a dichos cambios es trabajar de forma contínua en la mejora de los aspectos importantes de una empresa, entre los que podemos mencionar, Medio ambiente, Mano de obra, métodos, Materias primas y Máquinas, eliminando sus Desperdicios (Costos innecesarios) con la participación y protagonismo de todas las personas de la empresa, usando el Kaizen.

En los tiempos actuales, las empresas que son sobresalientes en sus resultados y también respecto a sus competidores, son aquellas que comprenden y aplican la importancia que tiene lo aceptable sobre lo que no es. Para lograrlo, han establecido ¨Normas¨ y ¨Prácticas¨ en procesos, calidad de productos o servicios, políticas de empleo, relaciones con los clientes, etc. La estandarización es la herramienta de la Mejora Continua que tiene toda la estructura para ayudar a cualquier empresa o negocio a evitar los Desperdicios (Variabilidad de procesos) causados por la falta de estándares y de su uso.

En el día a día, en los negocios, en las empresas, existe la necesidad de innovar en productos, en servicios, para satisfacer nuevas necesidades de clientes en un mundo cambiante.

El Design Thinking es la metodología que te ayudará a hacer efectivo el Proceso de Innovación

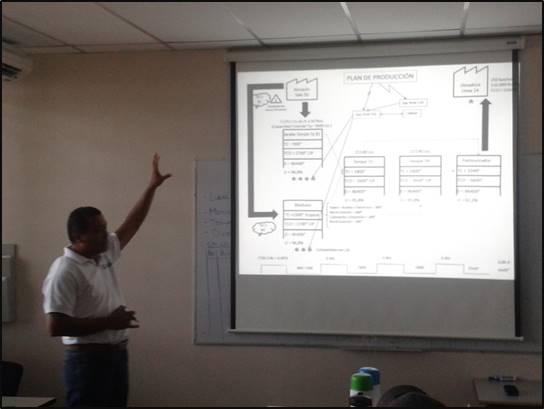

¿Cómo implementamos las herramientas de la Cultura de Mejora Continua?

Evaluar el estado actual de la empresa (Áreas, procesos, otros) para identificar sus oportunidades para Mejorar en: Gente, Productividad, Calidad, Costos, Seguridad, Entregas, otros.

Los resultados de la evaluación permiten sugerir al cliente un Plan Estratégico (Adaptado a sus necesidades específicas, a su condición actual) para Mejorar los resultados de la empresa

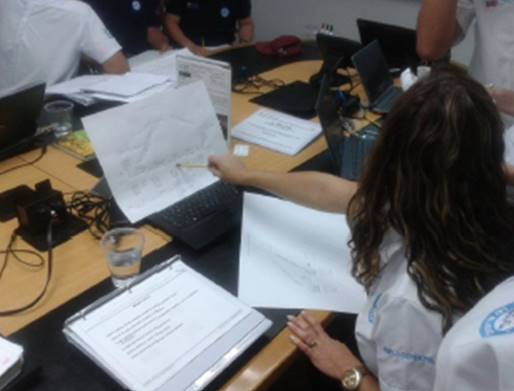

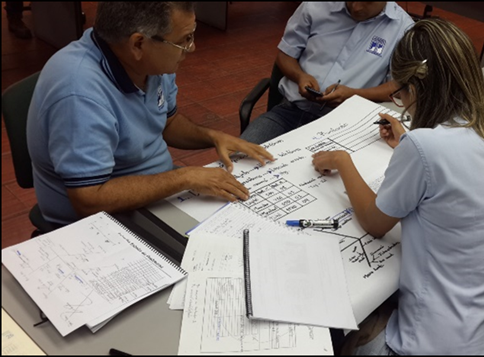

Dirigidas a todos los niveles de las empresas Son para preparar al personal en las Herramientas de la Mejora Continua. Todos nuestros talleres se componen de una fase teórica y de una fase de aplicación práctica de lo aprendido

Se realiza por horas, su objetivo es dar el apoyo, en el sitio de trabajo, a las personas que están aplicando las Herramientas de la Mejora Continua realizar seguimiento, medición del avances hasta la consolidación y certificación

Hemos realizado más de 200 Implementaciones = Capacitación (Talleres teórico - prácticos) + Asesoría (Acompañamiento a las personas en sus lugares de trabajo) para trabajar en equipo con nuestros clientes en la Aplicación (Planificación, Desarrollo, Seguimiento y Certificación) de las Herramientas de la Mejora Continua en los procesos de las empresas

Hemos capacitado y asesorado (Acompañado en sus sitios de trabajo) a más de 50.000 personas (Presidentes, Directores, Gerentes, Jefes, Supervisores y Personal de Base) en diferentes empresas, en Venezuela y a nivel internacional, durante procesos de implementación de la Cultura de Mejora Continua.

Personas

Procesos (%)

Motivación

Valores

Sentido de pertenencia

Personas

Instalaciones

Máquinas

Ahorros de varios MM USD (promedio acumulado total proyectos clientes)

Producto (%)

Procesos

Internos

Externos

(*)En presentaciones particulares, se mostrarán valores específicos logrados

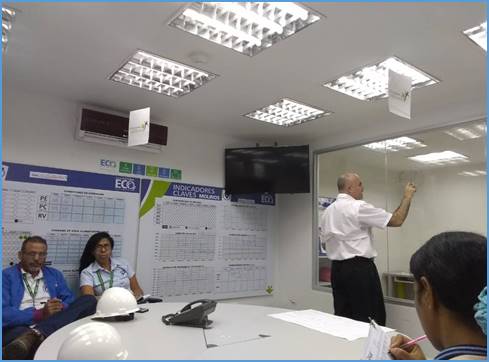

(Gemba consulting en acción – Haga click sobre el logotipo del cliente para ver proyectos realizados)

Implementar:

(Capacitación + Asesoría)

Mantenimiento Productivo Total (TPM)

5S

Capacitación teórico-práctica: Gerentes, Jefes, Coordinadores, Supervisores y Personal de Base.

300 personas capacitadas.

Asesoría: 2.011 - 2.014

Acompañamiento a todas las

personas de diferentes niveles

para darles soporte durante la

implementación.

Implementar:

(Capacitación + Asesoría)

Manufactura Esbelta

(Lean Manufacturing)

Mapa de Flujo de Valor

(Value Stream Mapping)

Capacitación teórico-práctica: Gerentes, Jefes, Coordinadores, Supervisores y Personal de Base.

170 personas capacitadas.

Asesoría: 2.010 - 2.011

Acompañamiento a todas las

personas de diferentes niveles

para darles soporte durante la

implementación.

Implementar:

(Capacitación + Asesoría)

Manufactura Esbelta

(Lean Manufacturing)

Mapa de Flujo de Valor

(Value Stream Mapping)

Capacitación teórico-práctica: Gerentes, Jefes, Coordinadores, Supervisores y Personal de Base.

100 personas capacitadas.

Asesoría: 2.012

Acompañamiento a todas las

personas de diferentes niveles

para darles soporte durante la

implementación.

Crear y capacitar al Dpto. de Mejora Continua

Implementar:

(Capacitación + Asesoría)

Mantenimiento Productivo

Total (TPM)

5S

Cambios Rápidos (SMED)

Solución de Problemas

Solución de Problemas (Lean - PDCA)

Gerencia Diaria de la Operación

Capacitación teórico-práctica: Gerentes, Jefes, Coordinadores, Supervisores y Personal de Base.

700 personas capacitadas.

Asesoría: 2.010 - 2.016

Acompañamiento a todas las

personas de diferentes niveles

para darles soporte durante la

implementación.

Implementar:

(Capacitación + Asesoría)

5S

Capacitación teórico-práctica: Gerentes, Jefes, Coordinadores, Supervisores y Personal de Base.

500 personas capacitadas.

Asesoría: 2.017 - 2.018

Acompañamiento a todas las

personas de diferentes niveles

para darles soporte durante la

implementación.

Crear y capacitar al Dpto. de Mejora Continua

Implementar:

(Capacitación + Asesoría)

Solución de Problemas (Lean - PDCA)

Mantenimiento

Productivo Total (TPM)

5S

Capacitación teórico-práctica: Gerentes, Jefes, Coordinadores, Supervisores y Personal de Base.

500 personas capacitadas.

Asesoría: 2.014 - 2.015

Acompañamiento a todas las

personas de diferentes niveles

para darles soporte durante la

implementación.

Implementar:

(Capacitación + Asesoría)

Oficina Esbelta (Lean Office)

Mapa de Flujo de Valor (VSM)

Capacitación teórico-práctica: Gerentes, Jefes, Coordinadores de todos los Departamentos Administrativos y algunos no Administrativos de la empresa:

Ventas, Compras, Logística, Mercadeo, Producción, Mantenimiento, Calidad, otros.

100 personas capacitadas.

Asesoría: 2.012

Acompañamiento a todas las

personas de diferentes niveles

para darles soporte durante la

implementación.

Crear y capacitar al Dpto. de Mejora Continua

Implementar:

(Capacitación + Asesoría)

Introducción a la MC

5S

Capacitación teórico-práctica: Gerentes, Jefes, Coordinadores, Supervisores y Personal de Base.

500 personas capacitadas.

Asesoría: 2.017 al 2.018

Acompañamiento a todas las

personas de diferentes niveles

para darles soporte durante la

implementación.

Crear y capacitar al Dpto. de Mejora Continua

Implementar:

(Capacitación + Asesoría)

Introducción a la MC

5S

Solución de Problemas

(Lean-PDCA)

Reunión de Operaciones

Gerencia Diaria de la

Operación

Capacitación teórico-práctica: Gerentes, Jefes, Coordinadores, Supervisores y Personal de Base.

500 personas capacitadas.

Asesoría: 2.015 al 2.019

Acompañamiento a todas las

personas de diferentes niveles

para darles soporte durante la

implementación.

Crear y capacitar al Dpto. de Mejora Continua

Implementar:

(Capacitación + Asesoría)

Mantenimiento Productivo Total (TPM)

5S

Capacitación teórico-práctica: Gerentes, Jefes, Coordinadores, Supervisores y Personal de Base.

100 personas capacitadas.

Asesoría: 2.017 al 2.018

Acompañamiento a todas las

personas de diferentes niveles

para darles soporte durante la

implementación.

Crear y capacitar al Dpto. de Mejora Continua

Implementar:

(Capacitación + Asesoría)

Efectividad Total de Equipos/Máquinas (ETE)

Planificación Efectiva

Solución de Problemas (Lean - PDCA)

Capacitación teórico-práctica: Gerentes, Jefes, Coordinadores, Supervisores y Personal de Base.

200 personas capacitadas.

Asesoría: 2.015 - 2.016

Acompañamiento a todas las

personas de diferentes niveles

para darles soporte durante la

implementación.

Crear estructura corporativa de Mejora Continua

Crear y capacitar al Dpto. de Mejora Continua

Implementar:

(Capacitación + Asesoría)

Mantenimiento Productivo Total TPM

5S

Capacitación teórico-práctica: Gerentes, Jefes, Coordinadores, Supervisores y Personal de Base.

200 personas capacitadas.

Asesoría: 2.016

Acompañamiento a todas las

personas de diferentes niveles

para darles soporte durante la

implementación.

Implementar:

(Capacitación + Asesoría)

Cambios Rápidos (SMED)

Capacitación teórico-práctica: Gerentes, Jefes, Coordinadores, Supervisores y Personal de Base.

100 personas capacitadas.

Asesoría: 2.016 al 2.017

Acompañamiento a todas las

personas de diferentes niveles

para darles soporte durante la

implementación.

Director de Operaciones

Las Asesorías y Acompañamiento del Ing. René Martinez (Gemba Consulting) ha aportado a la empresa lo siguiente:

-Cuáles son los aportes que usted considera se han obtenido de las asesorías (Acompañamiento) de René Martínez (Gemba Consulting) en todo el proceso?

- Las Asesorías y Acompañamiento del Ing. René Martinez (Gemba Consulting) ha aportado a la empresa lo siguiente:

o Conocimientos y experiencias prácticas sobre Mejora Continua de aplicación inmediata a nuestros procesos de trabajo

o Dialogo franco y asertivo con Presidencia, Directores y Gerentes que permitió el apoyo del más alto nivel de la empresa a la implementación de la Mejora Continua en Central el Palmar

o Un nuevo paradigma sobre lo indispensable de implementar la Mejora Continua desde el “lugar donde ocurren las cosas, el Gemba”

o Facilitador del dialogo entre los responsables de la Mejora Continua y los trabajadores

o El Ing. René Martinez tiene la Mejora Continua en su ADN y el mayor aporte es transmitir constantemente los principios y conocimientos de esta disciplina.

- Que beneficios considera usted (En términos de productividad, de calidad, de reducción de costos, de motivación, de integración, otros ) que las herramientas de la Mejora Continua han aportado a la empresa?

- Los beneficios que la mejora continua ha aportado a la empresa se resume en :

COMUNICACIÓN

o Recuperación y fluidez de la comunicación entre la Gerencia de la empresa y los cuadros medios técnicos y operaciones

o Alta motivación y compromiso del personal respecto a las metas y objetivos

o Compromiso de los trabajadores para mejorar los espacios de trabajo y la conservación de las instalaciones

PRODUCTIVIDAD

o Contribución en la disminución del tiempo perdido del proceso de fabricación de azúcar, lo cual se traduce en mayor productividad, específicamente como uno de los elementos claves que junto con otros elementos se refleja en el indicador de eficiencia en la producción.

o Ahorros en términos de recuperación de piezas y equipos recuperados como parte de la herramienta de 5S

o Ahorros en tiempo en la búsqueda de información y disponibilidad de equipos y herramientas que utiliza el personal en sus jornadas de trabajo

o Visibilidad de las metas y objetivos que influye en la motivación al logro y la rendición de cuentas

INTEGRACIÓN

o Mejora en el clima laboral y las relaciones de la empresa con sus trabajadores

o Reforzamiento del liderazgo de los responsables de la operación al llevarlos al acompañamiento y consolidación de los procesos

o Un cambio de actitud del personal hacia sí mismo, hacia sus compañeros de trabajo y hacia su familia al convertirse en un agente de cambio y mejora de su entorno en general.

Director Técnico

Gerente de RRHH

Muy valioso, no solamente por la manera en comprender los beneficios que nos deja las herramientas...

Muy valioso, no solamente por la manera en comprender los beneficios que nos

deja las herramientas dadas sino también con el enfoque que lo imparte y su

utilidad tanto en el trabajo para ser cada vez más eficientes y trabajar más

integrados.

Estas herramientas ha dejado en la organización eficiencia en las

actividades, orden, limpieza, trabajo en equipo e integración, la sumatoria

de todo esto ha elevado la productividad con calidad.

Consultor Técnico en Sistemas

Los aportes de las asesorías y acompañamiento de René Martínez (Gemba Consulting) han sido de gran valor...

Los aportes de las asesorías y acompañamiento de René Martínez (Gemba Consulting)

han sido de gran valor en conjunto con su equipo de trabajo “Mejora Continua”, ya que los conocimientos

adquiridos en nuestro departamento y en la empresa se ven reflejados gracias a su liderazgo y empuje que

ha tenido en este hermoso proyecto que se está aplicando en toda la compañía.. no hay duda que su calidad

profesional ha influido notoriamente en logros obtenidos.

Beneficios muchos..! reducción de costos sin duda, orden y disciplina, pilares para nuevos logros…

la integración de nuestros compañeros de trabajo y la motivación en el proyecto “5S” se logró con la

aplicación de la herramienta la cual fue realizada con mucho agrado por todos nosotros en la gerencia

de sistemas, que adoptamos esta herramienta con mucho ahínco.. yo por mi parte a medida que aplicaba la

herramienta sentía que ya llegó para quedarse.. espero que muchas personas y departamentos que aún no la

conocen les llegue pronto para que vivan esta experiencia de mejora continua, sin duda con muchos beneficios

para todas las empresas de PMC.

Coordinador de Calderas

Aporte importante de conocimientos y herramientas para Identificar y enfrentar problemas...

Las asesorías y acompañamiento de René Martínez (Gemba Consulting) en todo

el proceso han sido importantes, en de conocimientos y herramientas para

Identificar y enfrentar problemas.

¿Qué beneficios considera usted (En términos de productividad, de

calidad, de reducción de costos, de motivación, de integración, otros ) que

las herramientas de la Mejora Continua han aportado a la empresa?

Con la implementación de la estación de operaciones logró la participación

activa tanto del personal base como supervisorio no solo de las áreas de

calderas y molinos, sino además de la fábrica, taller eléctrico,

Instrumentacion, mantenimiento mecánico, planificación de mantenimiento

además de atraer al personal técnico todas las áreas del central a

participar y debatir temas de interés alineados con cumplir con los

objetivos de producción, mediante la ejecución y seguimiento de planes de

acción para poner en control los parámetros de gestión.

Supervisor de Romana

Hemos aprendido con las 5S, que aplicándolas de la manera correcta obtenemos muchos beneficios,

y no hablo solamente de ver un área agradable visualmente nada más, sino de lleno al trabajo, la eficiencia y la eficacia

del trabajo, las reducciones de los tiempos de respuestas así como también la armonía que se puede obtener luego de aplicada la herramienta.

Realmente agradecido por la disposición que René Martínez (Gemba Consulting) que siempre prestaron para aclarar cualquier duda

de la herramienta y siempre buscando la manera que mejoremos.

De mi parte y de mi equipo realmente satisfecho con los resultados, la herramienta y Gemba Consulting.

Venezuela, Valencia. Zona Industrial Sur. Final Avenida Luis Ernesto Branger. Aerocentro internacional. Zona Postal 2001